变化点1:删除控制计划内容,成为单独控制计划手册

基于控制计划在质量管理中的重要性,AIAG发布了独立的控制计划手册第一版,原来的五大工具也变成现在的六大工具(APQP,FMEA,CP,MSA,SPC,PPAP)。

变化点2:新增项目节点管理

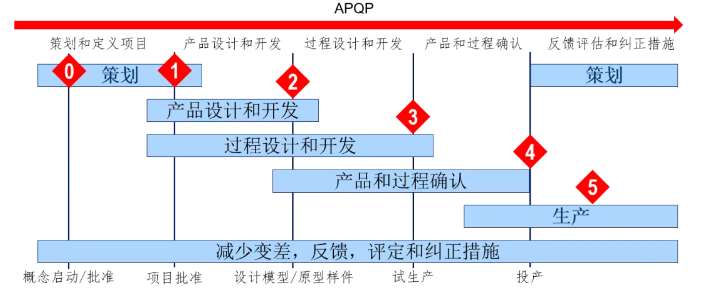

新版增加项目质量节点管理,领导层应当通过参与产品质量策划会议,评价项目状态后,在每个产品质量策划阶段结束时签发节点批准,以加强领导层的承诺和支持。通过6个节点管理控制整个APQP过程。(节点0,节点1,节点2,节点3,节点4,节点5)

变化点3:新增采购章节和采购检查表,识别和控制高风险供应商

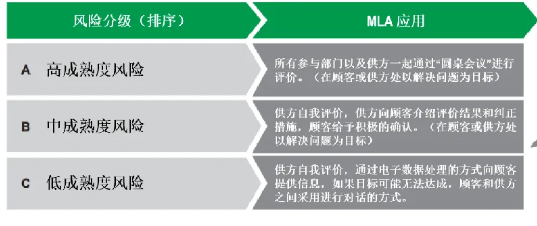

在产品开发过程中,供应链的可靠性和质量能力是保障开发和实现符合顾客要求的产品的基础,作为项目质量管理的工具,旧版APQP缺乏对供应链的质量管理。而德系标准如MLA,VDA6.3都在产品开发阶段重点关注采购过程的策划和实施。新版APQP填补了这一空白,新增采购章节和详细的采购检查表,以保证在开发阶段识别和重点管控高风险供应商。

下面是VDA MLA的风险评估,风险分级和相应的MLA应用方案介绍,供参考。

变化点4:新增变更管理和变更管理检查表

为了满足顾客的需求,当前汽车行业的产品开发周期持续缩短,而开发过程中的变更在不断增加,所以变更管理在开发过程也越来越重要,需要一个快速而有效的变更管理来管控产品和过程变更。新版APQP新增变更管理和变更管理检查表,确保项目开发过程中变更的有效实施。

变化点5:新增APQP项目指标

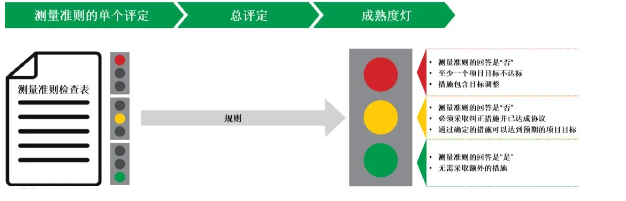

新版APQP增加项目指标,要求指标包含项目的所有关键要素,通过适当的监控与测量,有效完成项目任务和各阶段的管理。通过用信号灯系统(红、黄、 绿)目视化展示批准状态。

下面是VDA MLA的成熟度评定原则,供参考。

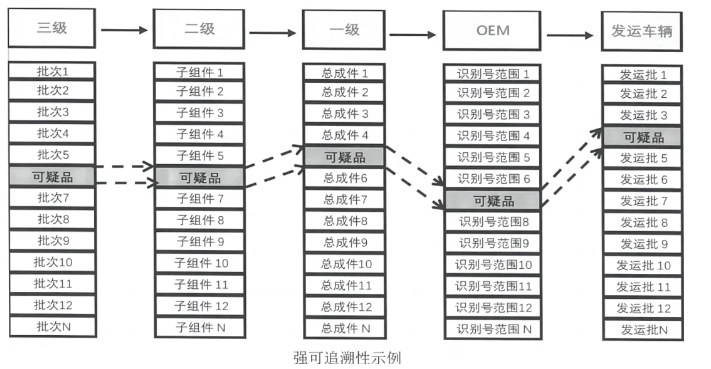

变化点6:新增零件可追溯性

新版强化了零件可追溯性的管理。组织应基于基于顾客要求,根据自己的风险评估,开发可追溯系统和方案。通过全供应链的可追溯方案实现对顾客和市场问题的快速响应。

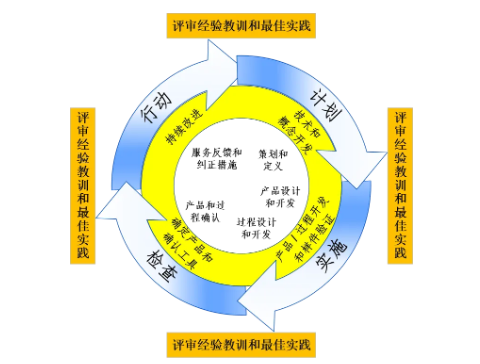

变化点7:强调持续评审和应用经验教训和最佳实践的重要性

新版APQP强调有效利用经验教训/最佳实践,经验教训和最佳实践有利于获取、保留和应用知识,应当在APQP过程的每个阶段后进行评审。节点管理检查表中也将经验教训和最佳实践作为评审的重要内容之一。

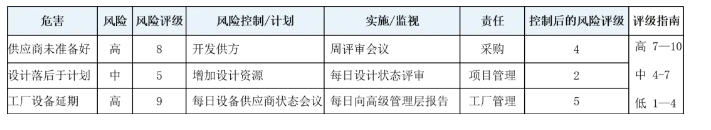

变化点8:新增风险评估缓解计划,以确定改进和风险缓解行动的机会

风险评估缓解计划的目标是减少或消除风险对项目的影响,通过提高持续分析和应对风险的能力,识别风险,确定改进机会,制定风险缓解措施,以确保项目零缺陷顺利进行。

变化点9:修订和改进任务检查表

新版APQP修订和改进了原有的任务检查表内容,并且新增了APQP风险因素检查表,变更管理检查表,采购检查表等检查表。

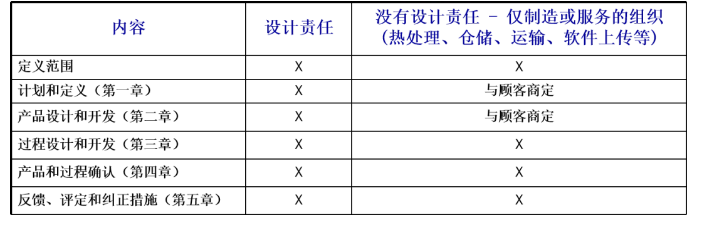

变化点10:增加了产品质量策划责任的顾客协商

对于无设计责任的组织应与其顾客讨论APQP第一阶段和第二阶段相关输出和文件,以确保充分理解和满足顾客要求。组织的业务模型不属于这两种定义的类型,则应与顾客澄清 APQP的责任。

总结:

新版APQP的更新融合了过去16年其他参考资料的更改,例如IATF16949 、AIAG 和 VDA手册以及其他美系汽车主机厂的核心工具。